Questões de Concurso

Foram encontradas 8.402 questões

Resolva questões gratuitamente!

Junte-se a mais de 4 milhões de concurseiros!

As tensões residuais resultantes de um processo de soldagem por fusão de peças de aço podem contribuir para o aparecimento de diversos problemas nas juntas soldadas, mas a introdução gradativa de um carregamento na estrutura de modo a gerar deformações plásticas localizadas pode aliviar essas tensões.

Em um processo de soldagem por fusão, existe uma correlação direta entre a energia de soldagem e o resultado da solda, visto que, no cálculo de energia de soldagem, são considerados os seguintes parâmetros: corrente, tensão e velocidade de soldagem; ou seja, sempre que forem utilizados o mesmo processo e energia de soldagem, as soldas obtidas terão os mesmos formatos e características.

A formação de porosidade, um dos defeitos mais comuns em muitos processos de soldagem, decorre da evolução e aprisionamento de gases pelo metal durante a solidificação da solda e uma maneira de evitar que isso ocorra consiste em manter a umidade na região de junta entre cada passe de soldagem.

A soldagem TIG é um processo de soldagem por fusão a arco, no qual é utilizado um eletrodo consumível de tungstênio e necessária a utilização de um metal de adição.

O processo de soldagem por arco submerso é o mais indicado para a soldagem circunferencial de reparo em dutos de transporte de fluidos em campo.

Em um processo de soldagem, a junta de topo é o intervalo em que os componentes a serem soldados são colocados um sobre o outro.

No processo de brasagem, por meio do qual se produz a coalescência de peças metálicas com a utilização de um metal de adição, o metal de base não é levado à fusão.

Na proteção catódica galvânica de uma estrutura metálica, cátodos de um “metal de sacrifício” mais corrosivo são fixados em diversos pontos, de maneira a concentrarem a corrosão que iria ocorrer em toda a superfície da estrutura.

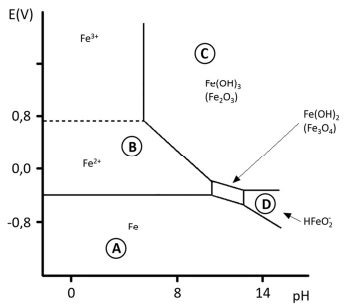

A partir da figura precedente, que apresenta um diagrama de Pourbaix simplificado para o sistema Fe – H2O, julgue o item a seguir.

Um diagrama de Pourbaix representa graficamente as possíveis fases termodinamicamente estáveis de um sistema eletroquímico aquoso, permitindo verificar a tendência de um metal sofrer corrosão nesse meio. Para o diagrama em questão, as letras A, B, C e D representam respectivamente regiões de imunidade, corrosão, passividade e transpassividade.

Em uma pilha de corrosão eletroquímica composta pelo eletrólito e por anodo e catodo feitos de metais diferentes, além da ligação elétrica entre eles, a taxa de corrosão é calculada com base na comparação dos potenciais eletroquímicos dos metais constituintes do anodo e do catodo.

O fenômeno da polarização ôhmica modifica o potencial de um eletrodo, o que causa uma taxa de corrosão menor do que seria esperada apenas analisando os valores dos potenciais eletroquímicos dos metais constituintes dos eletrodos; esse fenômeno é causado pela rarefação de íons H+ no entorno da área anódica.

Para que a nitretação interna ocorra na corrosão em altas temperaturas de uma liga metálica, é necessária a difusão do nitrogênio para o interior da liga; para que isso aconteça, o nitrogênio deve estar em sua forma molecular diatômica.

A corrosão por placas está relacionada com o recorrente processo de formação e rompimento da camada passiva, ocorrendo de maneira uniforme em toda a superfície metálica exposta ao ambiente corrosivo.

Considera-se que um dos principais fatores que dificultam lidar com o problema da corrosão puntiforme é o fato de esse tipo de corrosão ser auto catalítico, pois, uma vez que o pite é nucleado e começa a crescer, as condições locais são alteradas tal que um aumento do crescimento do pite é promovido.

A corrosão é grande causadora de deterioração dos equipamentos das indústrias de petróleo e petroquímica; dentre os processos de corrosão, está a corrosão eletroquímica, na qual pilhas de ação local podem ser formadas em um mesmo metal, por conta de heterogeneidades relacionadas, por exemplo, à composição química, tensões internas ou acabamento superficial.

Na corrosão química de um metal, a transferência de elétrons ocorre diretamente entre a superfície metálica e o agente corrosivo, sem a necessidade da atuação de um eletrólito.

Se o aço carbono de um equipamento de craqueamento catalítico fluido é submetido a longo tempo de operação em temperaturas da ordem de 500 ºC, a fase metaestável carbeto de ferro pode se decompor e criar nódulos de grafita, causando a perda de resistência mecânica do aço.

Uma liga de aço que é fragilizada ao revenido sofre perda de tenacidade e pode ser suscetível à fratura frágil, principalmente em altas temperaturas.

Fratura por fadiga é o fenômeno de ruptura progressiva de uma peça metálica submetida por longos períodos a uma tensão ou carga constante abaixo do limite de escoamento.

O melhor acabamento superficial de um eixo engrenagem maciço feito de aço, pela realização de adoçamentos e polimento, pode melhorar a sua resistência à fadiga.