Questões de Concurso

Sobre polímeros - plásticos e borrachas em química

Foram encontradas 297 questões

Para que ocorra o preenchimento do molde de injeção, uma condição necessária é que o polímero preencha perfeitamente a cavidade do molde. Para que isso ocorra, a viscosidade do polímero deve ser reduzida até um valor ideal, determinado pelas dimensões dos canais de injeção, espessura da peça e pressão disponível. Analise as afirmações abaixo:

I. A diminuição da viscosidade é obtida através do aumento no calor transmitido ao polímero diretamente pelas resistências de aquecimento do cilindro ou pelo trabalho de cisalhamento da rosca sobre o material durante a fase de dosagem.

II. O amumento da temperatura deve ser controlado, pois os polímeros possuem uma condutividade térmica muito alta, sendo bastante suscetíveis ao sobreaquecimento. Assim, se o material é exposto a temperaturas excessivas ou a um tempo de residência prolongado no cilindro, sofrerá degradação.

III. A degradação dos polímeros resultará no rompimento das moléculas, levando a uma redução do peso molecular e da viscosidade e também resultará em uma reticulação e aumento da viscosidade.

Qual(is) afirmativa(s) acima está(ão) INCORRETA(S)?

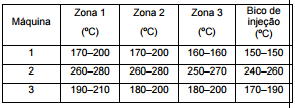

A empresa EM Injetados LTDA possui três máquinas iguais, sendo que cada uma delas foi preparada e apresenta os seguintes perfis de aquecimento:

Escolha, dentre os grupos abaixo, qual o mais indicado para ser injetado em cada uma das máquinas mencionadas acima, respectivamente:

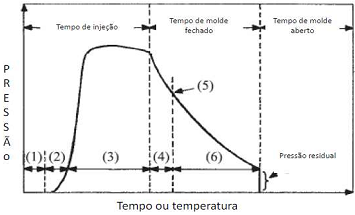

O diagrama abaixo representa a relação pressão versus temperatura (ou tempo) durante um ciclo de injeção. Os intervalos de tempo são representados pela sequência de 1 a 6.

I. O tempo 3 corresponde ao tempo de empacotamento, o qual é definido pelo aumento rápido da pressão, provocando o empacotamento molecular. Nesse estágio, o fluxo no interior da cavidade se dá a uma taxa baixa.

II. O tempo 4 corresponde ao tempo de selagem, também conhecido como recalque. É o tempo no qual ocorre o resfriamento do canal de injeção, fazendo com que a pressão interna na cavidade aumente até a pressão remanescente.

III. O tempo 6 corresponde ao tempo de ejeção, que é o tempo necessário para a retirada da peça do interior do molde. Normalmente a pressão na peça não existe, pois a pressão é a mesma que a pressão atmosférica. Caso ocorra o acúmulo de pressão durante o processamento, poderão ocorrer defeitos na peça, tais como empenamento, tricas, etc.

Assinale a alternativa em que toda(s) a(s)

afirmativa(s) está(ão) CORRETA(S):

Um processo de transformação de polímeros muito utilizado na região Nordeste do estado do Rio Grande do Sul é a injeção de termoplásticos. Um fenômeno que se observa neste tipo de processamento é a diferença das dimensões da peça injetada, após alcançar o equilíbrio térmico em temperatura ambiente, e o tamanho da cavidade em que a peça foi injetada. Este fenômeno é chamado de encolhimento ou contração. Há algumas recomendações que podem ser levadas em consideração para reduzir as contrações para a maioria dos polímeros. Dentre as recomendações listadas abaixo, identifique com “V” aquelas que são VERDADEIRAS e com um “F” aquelas que são FALSAS assinalando a seguir a alternativa correta, na sequência de cima para baixo:

( ) Aumentar a temperatura do material reduz a contração da peça injetada.

( ) Aumentar a pressão da injeção reduz a contração da peça injetada.

( ) Reduzir a temperatura do molde reduz a contração da peça injetada.

( ) Diminuir a saída de ar da cavidade reduz a

contração da peça injetada.

( ) A zona de compressão é responsável pela fusão do sólido devido à sua proximidade com as resistências elétricas e por estar no meio da rosca.

( ) Uma rosca com zona de compressão longa afeta o tempo de residência do polímero na extrusora. Ocorre uma maior interação entre a fase sólido/liquido (fundido).

( ) A profundidade do canal da rosca na zona de controle de vazão interfere no processamento de polímeros convencionais. Quando temos nesta zona uma profundidade de canal baixa; consequentemente teremos uma vazão baixa, se tivermos uma temperatura alta e uma taxa de cisalhanento alta, teremos boa mistura e baixo esforço.

( ) Uma extrusora mono-rosca de passo quadrado, que tem uma rosca com zona de compressão curta, tem alto cisalhamento provocado pela alta compressividade.

( ) A zona de alimentação é responsável pelo transporte inicial de sólidos, garantindo que o material não retorne.

Normalmente quando uma empresa deseja comprar uma extrusora de termoplásticos, o comprador faz a análise da capacidade de produção através do diâmetro da rosca. O comprador de uma empresa encontrou duas extrusoras, ambas de passo quadrado e com o mesmo diâmetro de rosca, mas com diferente razão entre o comprimento e o diâmetro das roscas (L/D). Isso significa que:

I. As extrusoras possuem diferentes capacidades de rendimento (vazão).

II. Extrusoras mais longas, com maior L/D, proporcionam maior fusão e maior capacidade de mistura, permitindo que a extrusora opere em taxas mais elevadas.

III. A extrusora de L/D menor proporcionará um tempo de residência menor do extrusado e deve ser a opção caso o polímero a ser extrusado seja sensível à temperatura.

Assinale a alternativa em que toda(s) a(s)

afirmativa(s) está(ão) CORRETA(S):

O comportamento pseudoplástico é o mais comum em polímeros fundidos, mas não é o único. Indique qual curva representa um material pseudoplástico no gráfico de tensão de cisalhamento versus taxa de cisalhamento apresentado a seguir:

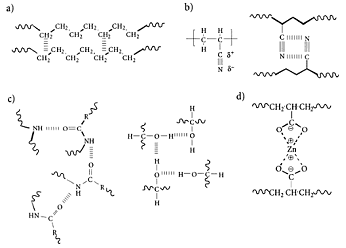

As figuras a seguir representam os principais tipos de interações intermoleculares existentes em moléculas de polímeros. Considerando a natureza química das cadeias poliméricas, indique a alternativa que relaciona corretamente cada representação com a sua respectiva interação intermolecular: