Questões de Concurso

Sobre manutenção mecânica em engenharia mecânica

Foram encontradas 857 questões

Nos equipamentos rotativos, a intensidade da vibração é diretamente proporcional à força de excitação (movimento normal rotativo e alternativo, desbalanceamento, choque) e ao grau de mobilidade do sistema (rigidez e folgas).

Terotecnologia é a alternativa técnica capaz de combinar os meios financeiros, os estudos de confiabilidade, as avaliações técnico-econômicas e os métodos de gestão de modo que os ciclos de vida dos equipamentos se tornem menos dispendiosos.

Na terotecnologia, estuda-se, entre outros aspectos, a relação entre a falha de um equipamento e a probabilidade de ocorrência de algum perigo em consequência dessa falha.

Os trabalhos de manutenção elevam o desempenho e a disponibilidade dos equipamentos para produção, embora também contribuam para o aumento dos custos de fabricação, portanto, o objetivo de um departamento de manutenção industrial deve ser atingir um equilíbrio entre esses aspectos, de forma que a contribuição desse departamento na rentabilidade da empresa seja maximizada.

A técnica de ultrassom é utilizada na manutenção industrial para detecção preventiva de vazamentos de líquidos ou gases, falhas operacionais em sistemas elétricos e vibrações em mancais e rolamentos.

A manutenção corretiva, que é um procedimento de correção da falha ou do desempenho menor que o esperado de um equipamento, subdivide-se em randômica — correção da falha após a ocorrência do fato — e preventiva — conjunto de atividades de acompanhamento das variáveis ou parâmetros que indicam o desempenho dos equipamentos, com intervenções sistemáticas.

O ensaio por líquido penetrante é usado para detectar descontinuidades superficiais em materiais não metálicos. Por meio dessa técnica, podem ser detectados defeitos como trincas, junta fria, inclusões, gota fria, dupla laminação, falta de penetração, dobramentos e segregações.

A manutenção detectiva baseia-se na tentativa de se definir o estado futuro de um equipamento ou sistema por meio de dados coletados ao longo do tempo por uma instrumentação específica, verificando-se e analisando-se a tendência de variáveis de campo, tais como temperatura, vibração, análise físico-química de óleos, ensaios por ultrassom e termografia.

Por meio da análise de árvore de falhas (AAF) - bottom-up -, é possível diagnosticar como os componentes de um equipamento podem falhar e determinar os efeitos dessas falhas, ao passo que, na análise de modos de falhas e eventos (AMFE) - top-down —, investiga-se um evento de falha qualquer, buscando-se as origens dessa falha.

A confiabilidade de um sistema formado por dois componentes em paralelo é maior que a confiabilidade desses componentes agindo isoladamente.

A alteração na capacidade de um bem de realizar a função requisitada ou a cessação dessa capacidade é denominada falha.

A falha cataléctica é repentina e completa; a falha por desgaste é progressiva e parcial; e a taxa de falha aleatória é constante.

Quando dois componentes de confiabilidades iguais a 0,9 operam em série, sem anomalias, o sistema por eles formado apresenta confiabilidade de 81%.

A análise das causas raízes de falha (RCFA), que consiste em investigar detalhadamente o sistema com foco em seus componentes, pode ser qualitativa ou quantitativa e permite que se identifiquem as maneiras pelas quais um equipamento ou sistema pode falhar bem como os efeitos decorrentes dessa falha para o ambiente e para o próprio componente.

I. tetanização, decorrente da contração muscular produzida devido a uma diferença de potencial elétrico em uma fibra muscular.

II. parada respiratória, causada por correntes superiores ao limite de largar.

III. queimaduras, devido à baixa resistência elétrica da pele, quando comparada com os tecidos internos.

IV. fibrilação ventricular do coração.

Está correto o que consta APENAS em

I. Manutenção corretiva é a atuação para corrigir uma falha ou um desempenho abaixo do esperado.

II. Manutenção preventiva é a atuação realizada com base na modificação de parâmetros de condição ou desempenho, cujo acompanhamento obedece a uma sistemática.

III. Disponibilidade é a capacidade de um item desempenhar uma função requerida sob condições especificadas, durante um intervalo de tempo.

IV. Confiabilidade é a capacidade de um item estar em condições de executar uma determinada função em um dado instante ou durante um intervalo de tempo determinado.

Está correto o que consta APENAS em

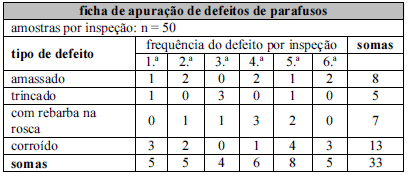

A figura acima ilustra uma ficha de apuração de defeitos apresentados em seis inspeções realizadas durante a fabricação de parafusos em uma fábrica. Em cada inspeção, foram selecionados, de forma aleatória, 50 parafusos para análise e registradas as quantidades de cada defeito. Todos os defeitos, em cada amostra, foram contabilizados. Com base nessa tabela e nos processos de qualidade na fabricação de materiais, julgue os itens seguintes

Na nomenclatura das ligas de alumínio, o sufixo F indica que não houve controle sobre a microestrutura, ou seja, o material se apresenta da forma como foi fabricado.