Questões de Concurso

Sobre manutenção mecânica em engenharia mecânica

Foram encontradas 857 questões

Usado para determinar o tempo de duração e para controlar folgas de tarefas que não definem o término do trabalho, permitindo o remanejamento de pessoal e priorizando as tarefas que não podem atrasar, tal método é denominado

Dentro da filosofia desse sistema, os operadores eram treinados para atuar como

Esse método de manutenção é denominado manutenção

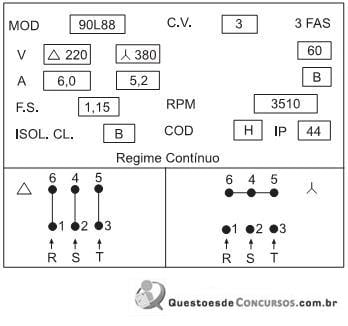

A figura mostra as informações contidas na placa de um motor elétrico.

O motor em questão

São elementos do estator e do rotor, respectivamente,

O acionamento por corrente

A manutenção é fundamental para o desempenho e sobrevivência das empresas. Diversos são os tipos de manutenção existentes e todos são relevantes, porém gerenciá- los e saber priorizar, administrar e executar cada tipo é de vital importância técnica e econômica. Tanto a gestão da produção como da manutenção podem utilizar técnicas semelhantes em diversos aspectos e cabe aos administradores conhecer as inúmeras ferramentas que as evoluções técnico-administrativas e os sistemas de qualidade geraram no decorrer das últimas décadas. A correta utilização da lubrificação é de fundamental importância para a manutenção e vida útil de diversos elementos de máquinas. Os rolamentos são itens de enorme aplicação, cuja montagem e correta manutenção merecem grande atenção.

A manutenção é fundamental para o desempenho e sobrevivência das empresas. Diversos são os tipos de manutenção existentes e todos são relevantes, porém gerenciá- los e saber priorizar, administrar e executar cada tipo é de vital importância técnica e econômica. Tanto a gestão da produção como da manutenção podem utilizar técnicas semelhantes em diversos aspectos e cabe aos administradores conhecer as inúmeras ferramentas que as evoluções técnico-administrativas e os sistemas de qualidade geraram no decorrer das últimas décadas. A correta utilização da lubrificação é de fundamental importância para a manutenção e vida útil de diversos elementos de máquinas. Os rolamentos são itens de enorme aplicação, cuja montagem e correta manutenção merecem grande atenção.

Tanto o projeto quanto a construção de máquinas, sua utilização e manutenção, exigem amplos conhecimentos de engenharia e tecnologia mecânica. Cabe ao técnico ou engenheiro a responsabilidade de uma visão prático-conceitual que garanta ao máximo, a partir da fase de concepção e de projeto técnico, uma funcionalidade segura, economia construtiva e economia de energia, além de boas características quanto à manutenção, que deve ser, além de mínima, também fácil, econômica e de mínimo impacto ambiental. Tudo isso se aplica a desde as máquinas mais simples até as mais complexas e caras.

A figura (fora de escala) mostra, esquematicamente, um arranjo clássico bastante comum para o acionamento de máquinas. O motor elétrico mostrado é trifásico, de alto rendimento, de 6 polos, 220 V, 60 Hz, carcaça 200L, Fator de Serviço igual a 1,15, rotação nominal de 1 152 rpm e potência nominal de 30 kW (40 CV).

As engrenagens são todas de aço ABNT 8620, cementadas, e os eixos são todos de aço ABNT 4340 normalizado. São 4 engrenagens cilíndricas de dentes retos (ECDR), sendo cilíndricas helicoidais (ECDH) apenas as engrenagens e e f . As engrenagens a, c, e e possuem 20 dentes cada e as engrenagens b, d e f possuem números de dentes iguais a 80, 60 e 40, espectivamente. Os módulos das engrenagens a, d e e são, espectivamente, iguais a 2, 3 e 4 mm. Cada eixo, 1, 2, 3 e 4, em suas extremidades apoiadas sobre rolamentos.

Dado: Nos cálculos, considerar π = 3

I – A manutenção corretiva é considerada como um tipo de manutenção planejada.

II – A manutenção preventiva consiste em ações de reparo baseadas no monitoramento de parâmetros do equipamento considerado ou de algum de seus componentes.

III – A manutenção preditiva é uma importante ferramenta para o aumento da vida útil dos equipamentos.

Assinale a alternativa que corresponde às afirmativas verdadeiras.

São modos de falhas elétricas a ruptura de ligação elétrica (causa extrínseca); colagem de contatos após a fusão dos contatos; destruição de um componente após esforços elétricos ou ionizações; rompimento de isolação por diversas causas.

Com a manutenção produtiva total, busca-se a melhor taxa de utilização dos equipamentos; a avaliação dos custos totais dos equipamentos em função do tempo e da incidência das intervenções no custo de seus ciclos de vida; e a extensão de intervenções em outras áreas.

Consideram-se modos de falhas mecânicos o choque; a sobrecarga; a fadiga por esforços alternados e repetitivos que levam os equipamentos à ruptura, mesmo quando estão longe do limite de elasticidade; abrasão por riscos de contato com um corpo de dureza superior; e fluência.

A diferença conceitual entre tempo médio para falhas (TMPF) e tempo médio entre falhas (TMEF) é que o primeiro tipo de cálculo é aplicado aos itens que são reparados após a ocorrência de falha, ao passo que o segundo se aplica aos itens que não são reparados após a ocorrência de falha.