Questões de Concurso Público Petrobras 2022 para Engenharia de Equipamentos – Inspeção

Foram encontradas 70 questões

A corrosão por placas está relacionada com o recorrente processo de formação e rompimento da camada passiva, ocorrendo de maneira uniforme em toda a superfície metálica exposta ao ambiente corrosivo.

Na corrosão por frestas (crevice corrosion) em um meio líquido, a diferença de potencial que leva ao progresso do processo corrosivo é gerada pela diferença de concentração iônica no eletrólito.

Para que a nitretação interna ocorra na corrosão em altas temperaturas de uma liga metálica, é necessária a difusão do nitrogênio para o interior da liga; para que isso aconteça, o nitrogênio deve estar em sua forma molecular diatômica.

Corrosão em altas temperaturas são todas as formas de reações químicas entre o material e uma atmosfera em alta temperatura, sem a necessidade da presença de um eletrólito. A corrosão em altas temperaturas é classificada em vários tipos como oxidação, carbonetação, nitretação e sulfetação, que podem ocorrer de forma combinada. Em particular, a oxidação pode ser formada por uma camada externa protetora, que é composta por óxidos e que pode diminuir o progresso da corrosão.

O fenômeno da polarização ôhmica modifica o potencial de um eletrodo, o que causa uma taxa de corrosão menor do que seria esperada apenas analisando os valores dos potenciais eletroquímicos dos metais constituintes dos eletrodos; esse fenômeno é causado pela rarefação de íons H+ no entorno da área anódica.

Em uma pilha de corrosão eletroquímica composta pelo eletrólito e por anodo e catodo feitos de metais diferentes, além da ligação elétrica entre eles, a taxa de corrosão é calculada com base na comparação dos potenciais eletroquímicos dos metais constituintes do anodo e do catodo.

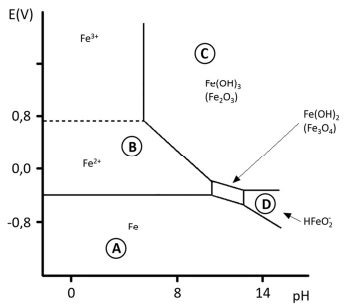

A partir da figura precedente, que apresenta um diagrama de Pourbaix simplificado para o sistema Fe – H2O, julgue o item a seguir.

Um diagrama de Pourbaix representa graficamente as possíveis fases termodinamicamente estáveis de um sistema eletroquímico aquoso, permitindo verificar a tendência de um metal sofrer corrosão nesse meio. Para o diagrama em questão, as letras A, B, C e D representam respectivamente regiões de imunidade, corrosão, passividade e transpassividade.

O emprego de proteção catódica é importante para proteger da corrosão dutos de aço submersos que escoam derivados de petróleo, mas a utilização de potenciais de eletrodo muito baixos pode diminuir drasticamente a resistência mecânica do aço da tubulação, por meio do mecanismo da fragilização por hidrogênio.

Na proteção catódica galvânica de uma estrutura metálica, cátodos de um “metal de sacrifício” mais corrosivo são fixados em diversos pontos, de maneira a concentrarem a corrosão que iria ocorrer em toda a superfície da estrutura.

No processo de brasagem, por meio do qual se produz a coalescência de peças metálicas com a utilização de um metal de adição, o metal de base não é levado à fusão.

Em um processo de soldagem, a junta de topo é o intervalo em que os componentes a serem soldados são colocados um sobre o outro.

O processo de soldagem por arco submerso é o mais indicado para a soldagem circunferencial de reparo em dutos de transporte de fluidos em campo.

A soldagem TIG é um processo de soldagem por fusão a arco, no qual é utilizado um eletrodo consumível de tungstênio e necessária a utilização de um metal de adição.

A formação de porosidade, um dos defeitos mais comuns em muitos processos de soldagem, decorre da evolução e aprisionamento de gases pelo metal durante a solidificação da solda e uma maneira de evitar que isso ocorra consiste em manter a umidade na região de junta entre cada passe de soldagem.

Em um processo de soldagem por fusão, existe uma correlação direta entre a energia de soldagem e o resultado da solda, visto que, no cálculo de energia de soldagem, são considerados os seguintes parâmetros: corrente, tensão e velocidade de soldagem; ou seja, sempre que forem utilizados o mesmo processo e energia de soldagem, as soldas obtidas terão os mesmos formatos e características.

As tensões residuais resultantes de um processo de soldagem por fusão de peças de aço podem contribuir para o aparecimento de diversos problemas nas juntas soldadas, mas a introdução gradativa de um carregamento na estrutura de modo a gerar deformações plásticas localizadas pode aliviar essas tensões.

No processo de soldagem a arco por eletrodo consumível, o coeficiente de diluição é um parâmetro indicativo da quantidade de metal de adição que penetra na rede cristalina do metal base.

A inclusão de escória é um defeito que pode facilitar a formação de trincas em peças soldadas, entretanto a formação de escória é desejável em alguns processos de soldagem para proteger da atmosfera o metal de solda.

De maneira geral, na soldagem por fusão a arco de um aço carbono, pode-se dizer que a temperabilidade do aço é inversamente relacionada à sua soldabilidade.

Os diagramas de Schaeffler são bastante úteis nos processos de soldagem de aços inoxidáveis, pois permitem prever a microestrutura da zona de fusão com base na sua composição química e, em sua utilização para o cálculo do teor de cromo equivalente, é necessário que se considere a presença de outros elementos alfagênicos, a exemplo do molibdênio.