Questões de Concurso

Sobre falhas em engenharia mecânica

Foram encontradas 163 questões

Analise as seguintes afirmações:

I. Falha é o término parcial da capacidade de um item de desempenhar sua função requerida.

II. Manutenção preventiva é a atuação realizada de forma a reduzir ou evitar a falha ou a queda no desempenho, obedecendo a um plano previamente elaborado, baseado em intervalos definidos de tempo.

III. Defeito é qualquer desvio de uma característica de um item em relação aos seus requisitos.

IV. Defeito crítico é o defeito que provavelmente resultará em falha ou condições perigosas para pessoas, danos materiais significativos ou outras consequências inaceitáveis.

V. Confiabilidade é a capacidade de um item desempenhar uma função requerida sob condições especificadas, durante um intervalo de tempo.

VI. Tag pode ser explicado como o endereço físico do equipamento ou o conjunto de equipamentos.

Assinale a alternativa correta.

Analise as seguintes assertivas sobre falha em materiais:

I. A região de uma superfície de fratura que se formou durante a etapa de propagação de uma trinca pode ser caracterizada por dois tipos de marcas, denominadas marcas de praia e estrias.

II. As trincas nos materiais dúcteis são instáveis, ou seja, uma vez iniciada, a trinca continuará a se propagar espontaneamente sem aumento no nível de tensão.

III. Uma medida que pode ser tomada para estender a vida em fadiga é a imposição de tensões residuais de compressão na superfície por jateamento.

IV. Na maioria dos materiais dúcteis, a trinca frequentemente se propaga por clivagem – quebra de ligações atômicas ao longo de um plano cristalino específico.

Quais estão corretas?

Desse modo, dentre as opções a seguir, aquela que apresenta um tipo de carregamento indutor de tensões secundárias em uma tubulação é:

Desse modo, a probabilidade de falha dessa máquina em 10000 h de operação vale

I. organização do sistema deve considerar características da edificação, como: tipologia, uso efetivo, tamanho e complexidade da edificação; localização e implicações do entorno da edificação.

II. manutenção preventiva é caracterizada por serviços cuja realização é programada com antecedência, levando em conta estimativas da durabilidade esperada dos sistemas, elementos ou componentes das edificações em uso e relatórios de verificações periódicas sobre o seu estado de degradação.

III. manutenção rotineira é caracterizada por serviços que demandam ação ou intervenção imediata a fim de permitir a continuidade do uso dos sistemas, elementos ou componentes das edificações, ou evitar graves riscos ou prejuízos pessoais e/ou patrimoniais aos seus usuários ou proprietários.

Está correto o que consta APENAS em

A respeito da manutenção de veículos automotores, julgue o item seguinte.

Se o freio de um veículo automotor funcionar somente quando

o pedal for forçado até os limites finais do seu curso, então,

nesse caso, uma possível medida corretiva a esse problema será

eliminar a presença de gases no fluido e(ou) realizar a troca de

lonas ou pastilhas.

A manutenção rigorosa e o emprego adequado de pneus de veículos automotores garantem segurança e permitem que os pneus possam ser usados até a quilometragem máxima estipulada pelo fabricante. Acerca desse assunto, julgue o item subsequente.

Recomenda-se que os pneus sejam calibrados diariamente com gás nitrogênio e nível de pressão adequado ao tipo de carga a qual o veículo será submetido.

A respeito de manutenção, julgue o item subsequente.

A manutenção detectiva se caracteriza pelo trabalho

sistemático para se evitar a ocorrência de falhas, procurando-se

prevenir e manter um controle contínuo sobre o equipamento.

Esse tipo de manutenção, por ser considerado o ponto de apoio

das atividades de manutenção, envolve tarefas sistemáticas, tais

como as inspeções, substituições de peças e reformas.

Elementos de máquinas solicitados dinamicamente ao longo do tempo de serviço estão sujeitos a falhas por fadiga. Considerando o efeito combinado de eventuais tensões alternadas e médias, assinale a alternativa que representa o modelo mais conservador para as mesmas condições de análise.

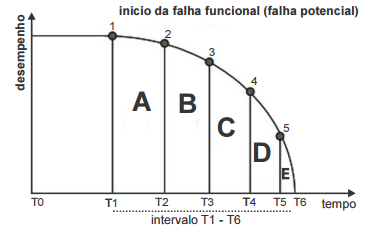

Considerando a curva da falha funcional representada no gráfico

acima, assinale a opção correta.

Acerca da gestão de manutenção de equipamentos industriais, julgue o item subsequente.

A falha em equipamento operado corretamente e com

programa planejado de manutenção pode estar associada a erro

de projeto ou de fabricação, ou a instalação imprópria.

São modos de falhas elétricas a ruptura de ligação elétrica (causa extrínseca); colagem de contatos após a fusão dos contatos; destruição de um componente após esforços elétricos ou ionizações; rompimento de isolação por diversas causas.

Consideram-se modos de falhas mecânicos o choque; a sobrecarga; a fadiga por esforços alternados e repetitivos que levam os equipamentos à ruptura, mesmo quando estão longe do limite de elasticidade; abrasão por riscos de contato com um corpo de dureza superior; e fluência.