Questões de Concurso

Sobre falhas em engenharia mecânica

Foram encontradas 125 questões

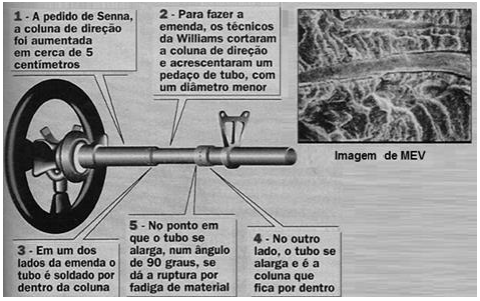

Afigura abaixo ilustra a fratura ocorrida em um eixo:

Deve-se tomar a seguinte atitude para tentar evitar que uma nova

fratura venha a ocorrer:

I. O Shot Peening (jateamento de granalhas utilizado como tratamento superficial) contribui para o aumento da vida em fadiga, pois gera tensões residuais de compressão na superfície da peça.

II. Peças esbeltas sujeitas a esforços de compressão axial podem falhar por flambagem. Quanto maior o índice de esbeltez (razão entre o comprimento efetivo da peça e o raio de giração da seção transversal), maior a possibilidade de ocorrência da flambagem.

III. Para materiais que possuem limite de resistência à fadiga, tensões solicitantes abaixo desse limite não geram falha por fadiga, independentemente do número de ciclos a que a peça seja solicitada.

Está correto o que se afirma em

FONTE: “Remendo Fatal”. Revista Veja, Ano 28, n° 18, p. 90-97, Abril, 1995.

Baseando-se nas informações acima, é correto afirmar que a causa do acidente foi

Uma instalação de produção de petróleo conta com duas bombas alternativas acopladas em paralelo à tubulação de entrada de um poço petrolífero. As bombas promovem a saída de um fluxo de água em alta pressão, injetado no interior do poço para extração do petróleo. Em uma operação de manutenção, uma das bombas foi desligada, e o operador resolveu trocá-la por uma bomba de engrenagem. Na religação, o sistema apresentou falhas no funcionamento e teve de ser interrompido. Os operários acionaram a área de engenharia, mas tiveram que esperar o conserto da bomba alternativa para retomar o funcionamento do sistema.

Com relação à situação hipotética apresentada, julgue o item subsecutivo.

A falha no funcionamento pode estar associada às diferentes características das bombas alternativa e de engrenagem colocadas para trabalhar em conjunto.

Uma indústria farmacêutica que produz medicamentos em uma linha de produção contínua passou a realizar ações de monitoramento em seu sistema produtivo para analisar e aumentar sua confiabilidade, bem como para identificar componentes críticos. Após uma análise dos dados anteriores de paradas do processo, a equipe de manutenção observou uma grande incidência de falhas de um componente eletrônico do processador logo no início da operação. A equipe concluiu que um compressor era a causa das falhas frequentes.

Tendo como referência essa situação hipotética, julgue o item a seguir.

A busca dos componentes críticos pode ser feita mediante a aplicação da Norma NBR ISO 9000-4, destinada à análise de sistemas de medição.

Uma indústria farmacêutica que produz medicamentos em uma linha de produção contínua passou a realizar ações de monitoramento em seu sistema produtivo para analisar e aumentar sua confiabilidade, bem como para identificar componentes críticos. Após uma análise dos dados anteriores de paradas do processo, a equipe de manutenção observou uma grande incidência de falhas de um componente eletrônico do processador logo no início da operação. A equipe concluiu que um compressor era a causa das falhas frequentes.

Tendo como referência essa situação hipotética, julgue o item a seguir.

A confiabilidade do sistema produtivo pode ser determinada pela função confiabilidade, equivalente a uma probabilidade que varia conforme o tempo e o arranjo de componentes presentes no sistema.

Uma indústria farmacêutica que produz medicamentos em uma linha de produção contínua passou a realizar ações de monitoramento em seu sistema produtivo para analisar e aumentar sua confiabilidade, bem como para identificar componentes críticos. Após uma análise dos dados anteriores de paradas do processo, a equipe de manutenção observou uma grande incidência de falhas de um componente eletrônico do processador logo no início da operação. A equipe concluiu que um compressor era a causa das falhas frequentes.

Tendo como referência essa situação hipotética, julgue o item a seguir.

A técnica de análise de modos e efeitos de falhas (FMEA) pode ser empregada para a identificação do componente com maior incidência de falhas em uma linha de produção contínua.

Uma indústria farmacêutica que produz medicamentos em uma linha de produção contínua passou a realizar ações de monitoramento em seu sistema produtivo para analisar e aumentar sua confiabilidade, bem como para identificar componentes críticos. Após uma análise dos dados anteriores de paradas do processo, a equipe de manutenção observou uma grande incidência de falhas de um componente eletrônico do processador logo no início da operação. A equipe concluiu que um compressor era a causa das falhas frequentes.

Tendo como referência essa situação hipotética, julgue o item a seguir.

O referido componente eletrônico apresenta comportamento equivalente à primeira parte da curva da banheira, na qual a taxa de falhas decresce com o tempo.

Dá-se o nome de curva da banheira à apresentação gráfica de três períodos e suas respetivas taxas de falhas formada pela mortalidade infantil à qual se associa uma taxa de falhas decrescentes, atribuídas às deficiências iniciais do projeto; pelo período de maturidade cuja taxa de falhas é constante, pouco previsíveis e aleatórias; e, período de mortalidade senil, com taxa de falhas crescente, por desgaste dos materiais.

A confiabilidade de um sistema formado por dois componentes em paralelo é menor que a confiabilidade desses componentes agindo isoladamente.

A falha é a probabilidade segundo a qual um produto ou serviço opera adequadamente sob as condições de projeto, durante um tempo especificado, que varia entre 0 e 1, e pode ser usada como uma medida parcial do sucesso de um projeto industrial.

A falha por desgaste é progressiva e parcial, a cataléctica é repentina e completa, enquanto a aleatória é constante.

Quando dois componentes de confiabilidade de 0,9 cada um operam em série, sem anomalias, há no sistema por eles formado uma confiabilidade de 10%.

A RCFA (root cause failure analysis), também chamada análise de modos de falha e efeitos, tem como objetivo identificar a causa raiz da falha para focar ações proativas e eliminá-las, mediante análise top-down de um evento de falha qualquer, revelando causa e efeito em uma rede de conectores tipo and/or, segundo a lógica booleana.